【テクニカルレポート】LEDプリントヘッドの開発……OKIテクニカルレビュー

IT・デジタル

その他

-

10G光回線導入レポ

-

【テクニカルレポート】プリントオンデマンドソリューション(前編)……OKIテクニカルレビュー

-

【テクニカルレポート】プリントオンデマンドソリューション(後編)……OKIテクニカルレビュー

以下にレ-ザ方式に対してLED方式の優位性を挙げる。

1.小型化(カラ-タンデム型プリンタに対応)

2.長尺化(A0サイズの印刷まで対応)

3.高速化(On Demand Printingに対応)

本稿では、この3項目に注目し、それぞれ、株式会社OKIデジタルイメ-ジングが開発をしてきた商品群および、技術を紹介する。

■小型化

プリンタの小型化および低価格化が進み、さらにカラータンデム方式(4色を独立に転写する方式)が主流になってくると、必然的に光書き込み光源も小型化が必須となる。

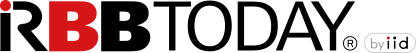

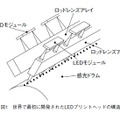

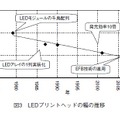

LEDプリントヘッドは1979年に開発され、この時の構造は、図1に示すように1-CHIPごとのモジュール基板を千鳥形状に配列し、ロッドレンズアレイを2本使用して、感光ドラム面上に像を一列に結ばせていた。この構造の場合、ヘッドの幅は約100mmであった。その後、1988年には、一枚のCOB(CHIP ON BOARD)実装基板上に一列にLEDアレイを精度良く並べるダイボンド技術とLEDアレイCHIPの両端の発光部にダメージを与えないダイシング技術が確立され、ヘッドの幅は約30mmとなる。その構造は、図2に示すように、LEDアレイとそれを駆動するドライバICを平行に並べるものであった。

また、2001年には、発光層をダブルヘテロ構造とすることで発光効率が従来より一桁高いLEDアレイを開発した。この開発で、従来と同じ光量を得るための消費電流が減少したため、COB実装基板の配線幅が狭くなり、幅13mmのヘッドが実現した。

さらに2006年には、当社固有の技術であるEFB(エピフィルムボンディング)技術が開発された。

この、EFB技術は、発光層である半導体エピタキシャル層をフィルム状に剥離し、異種材料であるSiのドライバIC上に接着剤を用いず分子間力で接合している。この発光層とドライバICとは従来のワイヤボンドではなく、半導体プロセスによって配線してワンチップ化されている。つまり、LEDアレイとドライバICを平行に並べる必要がなくなったため、さらにヘッドの幅は小さくなり、10mmを達成することができた。

図3にLEDプリントヘッドの開発当初からの幅の推移を示すが、その変化は対数的であることが判る。

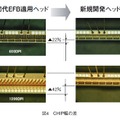

2010年に発表した新規開発ヘッドでは、LEDアレイの発光層形成と同時に従来ドライバICにあったLEDをON/OFFする機能を追加することに成功した。

従来、LEDは4dotごとに順次点灯させる制御方式を採用しており、なおかつ、そのON/OFFについては、カソード側の配線を外部のPOWER MOS ICを使用して行っていた。

しかしこの方法では、カソードに流れる大きい電流を制御するため、CHIP内の電極配線幅を広く取る必要があった。

今回の開発では、LED素子そのものをゲ-ト電圧制御でON/OFFする方式を採用したため、幅広い電極配線を必要とすることが無く、結果として、600dpiでCHIPの幅を22%減ずることができ、1200dpiに至っては、42%もの幅を小さくすることに成功した。

さらに、この効果はCHIP幅と同時にLEDを実装している基板配線をも狭くすることができ、基板層数を半分にすることができた。

また、従来ヘッドではアルミダイキャスト製の筐体を使用していたが、本ヘッドでは、コストを重視し、新規開発した複合成型ホルダを採用した。

LEDヘッドの光学系として使用されるロッドレンズアレイは非常にコンパクトで明るく、レーザ方式と比較し、小さいスポットサイズを実現できるという大きな利点がある。しかし、複数のロッドレンズの像が重なって一つの像をつくるため、焦点深度が浅い。そこで、レンズと基板を支える筐体として求められる性能は、結像位置である感光ドラムとレンズと基板の距離を常に一定の距離に正確に保つことである。そのため、基板を押し当てて固定する筐体の押し当て面は非常に高い平面度を要求される。また、外部からの力に対して変形しないよう剛性も必要である。

従来ヘッドでは剛性を保つためアルミダイキャストを使用し、さらに、押し当て面は切削加工をして平面度を確保していた。しかし、切削加工で平面度を出す方法は工数がかかるため、新開発のヘッドでは、成形品だけで後加工なく平面度を確保することを目標とした。樹脂成形品の場合、各部の寸法は出せるが剛性の確保が難しい。また、剛性の高い板金加工だけは平面度の確保は難しい。そこで、板金を樹脂成形型の中に入れて一体樹脂成形をすることにより基板押し当て面を形成し、後加工なしで、高い平面度を確保することが可能になった。また、筐体の厚さもアルミダイキャストに比べ2/3に薄くすることができた。

本新規開発ヘッドは、従来機種との互換性を重視したためにヘッド幅は同じ10mmとしているが、上述のように、さらにヘッドの幅を小さくできる可能性のある技術

である。

図4にCHIP幅の変化、写真1に新規開発されたヘッドの外観を示す。

■長尺化

LEDプリントヘッドの第二のメリットは長尺化にある。これは、プロッタや大判の複写機に使用される。

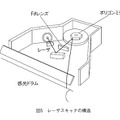

図5に示すようなレーザスキャナの構造であると、長尺に対応させようとした場合、ポリゴンミラーで、レーザ光を印刷幅方向に振る範囲が大きくなることで、光路長が長く、集光スポット形状に依存して像に大きな歪を生むことになってしまう。これに対し、LEDプリントヘッドでは、複数個並べているLEDアレイの数を増やすことによって、容易に長尺化することができる。

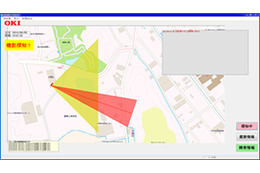

長尺化する場合の最大の課題は、A0サイズ(発光部の全長;918.4mm)もの長さになるため、感光ドラムに集光させる像の焦点位置を均一に保つことにある。

ロッドレンズアレイの焦点がずれ、像がボケた場合、当然ながら解像度が悪くなるために、数ポイントの字が判別できなくなるばかりか、印刷の濃度ムラを引き起こし、印字品質に多大な悪影響を与える。

400dpi(dots per inch)で比較的焦点深度の深いロッドレンズアレイを使用しても、図6-1~図6-3に示すように、最も焦点が合っている時の像の状態に対して、200μmもずれた場合は、完全に像が分離してしまっていることが分かる。

これらより、印字品質に影響を与えない範囲として、100μm以内に各dotの焦点を合わせ込む必要があった。

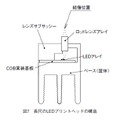

この課題を解決するために、ベース(筐体)の平面度を出すと共に、あらかじめロッドレンズアレイを棒状の部材に精度良く張り付け、且つ、この部材にて、COB実装基板を押さえつける構造とした。このことによって、要求される精度を確保することができた。図7にその断面構造の例を示す。

当社は、1990年より、A0、A1、A2サイズのLEDプリントヘッドを市場に送り出してきている。

■高速化

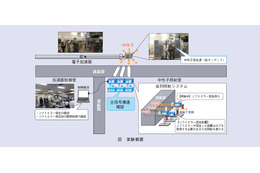

印刷業界では、オンデマンド印刷サ-ビスが活況を呈しており、比較的枚数の少ない印刷物については、電子写真記録方式が使用されるようになってきた。

この方式に適用されるLEDプリントヘッドの条件としては、高速の印刷スピ-ドに対応することである。

ここで、印刷スピ-ド:1000mm/sec、解像度:1200dpi、印刷幅:455mm(21504dot)のヘッドを開発しようとした場合、副走査方向1ラインに要する時間は21.2μsecと非常に短い。つまり、この時間の中にLEDプリントヘッド全幅(21504dot)の点灯DATAを送らなければならない。

加えて、既存のドライバICを使用しようとすると、DATA転送の最大クロック周波数は40MHzとされていたため、転送スピ-ドが制限されていた。

この課題を解決するために、1列に並べているLEDアレイを数チップごとの10ブロックに分割し、それぞれのブロックに8本のDATAラインを入力することとした。

しかし、転送スピ-ドを確保することはできたが、ヘッドに入力する全DATAライン数は、80ラインにも及ぶこととなってしまった。そこで、インタフェ-スとして、より安定的に且つ大量のDATAを転送できるシリアライザ/デシリアライザ方式を採用することで、この課題も解決した。

上記方式のヘッドは高速印刷用として2005年に開発し、以降、数機種に展開され、市場投入されている。

■まとめ

約30年間に渡るLEDプリントヘッドの歴史の中でも昨今、LEDに対する注目度も上がり活況を呈している。

本稿で述べたようにLEDプリントヘッドは、電子写真記録方式に求められる小型、長尺、高速とほぼ全域に渡って満足できる能力を持っており、パーソナルユ-スから特殊大型機器にも適用できるデバイスである。

今後、これらのメリットを活かし、新たな技術開発と製品開発を行っていき、電子写真記録方式の市場を大きく塗り替えていきたい。

■執筆者紹介(敬称略)

・相澤浩一郎:Koichiro Aizawa. 株式会社沖デジタルイメ-ジング技術第1部 部長

・中島則夫:Norio Nakajima. 株式会社沖デジタルイメ-ジング技術第3部 部長

※同記事はOKIの技術広報誌「OKIテクニカルレビュー」の転載記事である。

関連ニュース

-

【テクニカルレポート】プリントオンデマンドソリューション(前編)……OKIテクニカルレビュー

【テクニカルレポート】プリントオンデマンドソリューション(前編)……OKIテクニカルレビュー

-

【テクニカルレポート】プリントオンデマンドソリューション(後編)……OKIテクニカルレビュー

【テクニカルレポート】プリントオンデマンドソリューション(後編)……OKIテクニカルレビュー

-

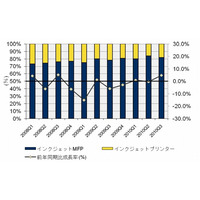

インクジェットプリンタ、総出荷台数は前年同期比4.8%増で109万台……IDC調べ

インクジェットプリンタ、総出荷台数は前年同期比4.8%増で109万台……IDC調べ

-

日本HP、ひと足早くiPad対応無線プリンターを発表!

日本HP、ひと足早くiPad対応無線プリンターを発表!

-

エプソン、無線LANや操作ナビ機能搭載など「カラリオ・プリンター」6製品

エプソン、無線LANや操作ナビ機能搭載など「カラリオ・プリンター」6製品

-

日本HP、PC不要でweb接続が可能な“次世代”プリンター――実売12,810円

日本HP、PC不要でweb接続が可能な“次世代”プリンター――実売12,810円

-

リコー、Linuxの普及促進組織「The Linux Foundation」に加入

リコー、Linuxの普及促進組織「The Linux Foundation」に加入

-

プリンタ主要6社、国連環境計画に寄付

プリンタ主要6社、国連環境計画に寄付

-

ポラロイドブランドのプリンター内蔵デジカメ

ポラロイドブランドのプリンター内蔵デジカメ

-

エプソン、3色カラバリで持ち運びが容易な写真プリンター「カラリオ ミー」

エプソン、3色カラバリで持ち運びが容易な写真プリンター「カラリオ ミー」

-

エプソン、2万円台後半の無線LAN搭載A4複合プリンター

エプソン、2万円台後半の無線LAN搭載A4複合プリンター

-

ポラロイドブランドが日本市場で復活——プリンター内蔵デジカメを投入

ポラロイドブランドが日本市場で復活——プリンター内蔵デジカメを投入