熟練の整備士が細部までチェック!JAL、成田の整備工場を公開

エンタープライズ

フォトレポート

■ロケット発射も含む「ノータム」などフライト情報をパイロットへ提供

まず案内されたのは、成田第2ターミナルのはずれにあるJALのオペレーションセンター。この中で、今回取材できたのは、オペレーション業務とロードコントロール業務の2つのセクションだ。オペレーション業務とは、品川の本社が一括管理しているすべての便のフライトプランを元に、当日の天気や目的地の状況などを加味し、最適なコース、揺れの具合、必要な燃料、あるいは乗客、貨物、機体の整備情報などを整理し、パイロットに提供する業務。

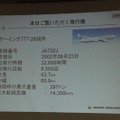

パイロットは(国際線の場合)、出発時刻の1時間45分ほど前にここに集まり、20~25分程度のブリーフィングを行う。ここでは、ルート上の天候や乗客数、荷物、そしてなんらかの理由で目的地空港に降りられなかった場合に、最寄りの別空港までの移動まで考慮した燃料などが指示され、決定されるそうだ。ちなみに、取材では当日のJL008便(B787 成田ーボストン)を例に、実際の天気図やブリーフィング資料が見せられた。ブリーフィングの結果、JL008便は、燃料155,700ポンドを搭載し、荷物などを含めた総重量は約230トンでの飛行となった。

ブリーフィングでは、「ノータム(NOTAM)」という空港施設や周辺状況に関する航空情報も利用される。ノータムでは、利用できる滑走路や誘導路の情報、故障している誘導等の情報(慣れない空港で夜間の離着陸に必要)、軍事演習や航空ショーの情報、要人等の便の有無、あるいはロケットや花火の打ち上げに関する情報が得られるという。

■コンテナの重さによって機体の重心を管理

続いて案内されたのは、ロードコントロール業務を行うセクションだ。このセクションでは、格納庫における貨物および乗客の荷物の配置について、便ごとに管理・決定する業務を行う。飛行機は翼の間に重心がくるように設計されており、荷物の重心もそこと重なるようにしなければならない。重量物が前や後ろに偏っていると、飛びにくく、また離着陸が難しくなり事故につながりかねない。

格納庫に搭載するコンテナには数種類の大きさがあり、その便に載せる貨物、乗客の荷物によって、翼の前後方向の幅の30%以内の範囲に重心がくるように配置を決定する。配置の計算もコンピュータを使えば自動化できるのではと考えがちだが、実際には人間が最適な配置を考え、コンピュータでチェックするようにしているそうだ。

最後は、施設を移動していよいよ整備工場の見学だ。成田第1ハンガーまで車で移動し、最初に15分ほど機体整備についてのレクチャーを受ける。整備には、T整備、A整備、C整備、M整備と4つの種類があるという。T整備は到着便がゲートに駐機したまま、次の出発までに行う整備のことだ。主に目視検査や打音検査などになる。A整備は飛行時間300時間ごと(約1ヵ月)に行う整備で、各部点検、油脂類の交換、各部洗浄、部品交換などが行われる。通常は、最終便で到着して翌日の始発便で出発するまでの間に実施される。C整備は、約1年ごとに1~2週間程度を費やして行う重整備である。M整備は、4~5年ごとに実施され、整備期間は1~2ヵ月かけて行われる。

■B777、3人のマイスターらが機体整備を監督

今回見学できたのは、C整備に入っている「B777-200ER」という機体。案内をしてくれるのは、フライトコントロール(操縦系)整備の責任である者吉本整備士、エンジン関係の整備を管理する高尾整備士、構造関係の整備の責任者となる土井整備士。JAL整備士のうち、マイスター、エキスパートという社内の称号を持つ、一等航空整備士3名だ。

ハンガーの中には3機の飛行機が格納されており、見学対象のB777は周辺に足場が組まれ、まさに整備中の状態。まず、吉本整備士が操縦席と連絡をとりながら主翼のフラップの動作、スポイラーによるエアブレーキの確認作業を指揮し、記者への説明や質問に答えてくれた。羽の動き具合、動く速度、停止位置の誤差、音などを確認しながら、操作通り動くかどうかをチェックする。このとき、各部のカバーやカウル類が取り外されているので、モーターやアクチュエーター、オイルライン、リンケージの動きを見ながら調整、整備を行っていく。フラップなどもただ動けばよいというわけではない、操作に対して正確な角度で、左右の狂いがあってはならない。

■エンジンはファイバースコープで内部までチェック

エンジンの整備では、ファイバースコープを利用したエンジン内部の検査の模様を見せてくれた。ファイバースコープでは、エンジン内部のフィンを1枚1枚チェックする。目視ではあるが、高精細のカメラとディスプレイによりかなり細部のチェックが可能だ。ファイバースコープがあるといっても、ジェットエンジン内部は複雑であり、熟練した整備士でないと逆に内部に傷をつけたりしかねない。部品を内部に落としたりしたら、エンジンごと交換せざるをえなくなるという。

土井整備士はマイスターの称号を持つ熟練整備士で、機体構造の整備を専門に行っている。ここでは機体外周の目視チェックだけでなく、電磁誘導プローブによる非破壊検査で、目に見えない傷や亀裂などをチェックする。飛行機の胴体は、ストリンガーと呼ばれる機体の前後方向に延びる構造と、機体の円周を構成するフレームという構造から作られている。応力がかかりやすいのは、ストリンガーとフレームに外壁(アルミ合金)をとめている部分、そして窓やドアなど開口部の周辺(とくに四隅)だそうだ。そういった所を全てプローブで検査していく。非常に小さいプローブで、1ヵ所1ヵ所を丁寧にチェックしていくのは、まさに熟練と根気のいる作業だ。

■オーバーホールからコンディションモニタリングで予防整備を徹底

航空機の整備は、昔はオーバーホールといって、一定時間経過したエンジンや機体の各部を分解し、点検、整備を行う方法が主流だったという。現在のような測定器具もない時代は、バラしてみないと内部の状況などは分からなかったからだ。現在は、ファイバースコープや非破壊検査に加え、コンディションモニタリングという予防整備の考え方が主流になっているそうだ。コンディショニングモニタリングとは、飛行中も常に各部の情報をセンサー等によってモニタリングしながら、そのデータをMO DISKなどに蓄積していく。それを地上で解析し、故障やトラブルの予兆を察知し、事前の交換や整備につなげるという考え方だ。エンジンオイルの成分を分析し、エンジンの異常などを発見する手法もある。

飛行機は小さいトラブルでも大事故につながる可能性があるため、整備は慎重かつ万全を期す必要がある。そう理屈では分かっていたが、実際の作業を目の当たりにしたことで、その重要性を改めて認識することができた。