“モノづくり革命”進行中!3Dプリンタの原理・種類・メリットを徹底比較!!(前編)

エンタープライズ

ソフトウェア・サービス

-

【デスクツアー】真似したい自宅デスク環境一挙公開!

-

Amazon.co.jp、個人向け3Dプリンタの取り扱いを開始……「3Dプリンタストア」オープン

-

ヤフー、次世代検索の新コンセプト「さわれる検索」発表……3Dプリンタで検索結果を造形

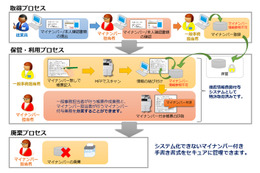

紫外線硬化型は、積層ピッチが細かく、滑らかで微細な造形に適する。複数個の造形も可能で、造形スピードも速い。ただし材料にはメーカー独自のオリジナル樹脂を使用しており、耐久性や変形、耐熱性は弱い。粉末固着型は、フルカラーの造形と圧倒的な造形スピードが大きな特徴だ。材料は粉末材なので樹脂にくらべてコストが安いが、そのぶん強度が弱く、表面がザラザラしており、シャープなエッジや薄板造形には不向きだ。

次に3Dプリンタの熱溶解積層方式(FDM:Fused Deposition Modeling方式)は線造形で、ABS樹脂などをヘッドで熱し、押出しながら溶融積層するものだ。素材がABS樹脂のため、経年変化(変形)が少なく、寸法も安定している。いわゆる一筆描きのイメージで造形するため、造形スピードは遅い。積層ピッチは荒く、面も粗いため、微細造形には不向き。またサポート材の設計は不要だ。

三本氏は、3Dプリンタの造形方法による仕上がりを写真で比較し、現在の代表的なRP/3Dプリンタのポジショニングマップや対応材料についても示した。造形方式はそれぞれ一長一短あるが、全般的にいえることはSLS方式やSLA方式はどちらかというとプロユースのハイレンジで、インクジェット方式とFDM方式はパーソナルからプロまで広いレンジで使われている。特にFDM方式は安価なパーソナルユース向きの製品が多い。また材料については、FDM方式では本格的なエンプラ(ABS、PCなど)、またSLS方式ではナイロン粉末や金属粉末、インクジェット方式では(エンプラ)ライク樹脂と石膏粉末、光造形でもライクな樹脂が使われる。なかにはワックスや紙を用いるマシンもある。

もう1つ注意しておきたい点が3Dプリンタのサポート材の問題だという。「通常、3Dプリンタで造形する場合は、サポート材が必要になるが、これらの設計はすべて自動で行われるため心配は要らない(光造形の場合は自分で設計する必要がある。後処理で仕上がりも変わる)。ただし、アンダーカット部にサポート材が付いてしまうため、サポート材の消費が多く、逆にコストが掛かるというデメリットもある」という点は頭に入れておきたい。

総じて3Dプリンタは専任者も専用室も不要で、運用がしやすく、試作品をすぐにつくれるというメリットがある。設計・組み立て・機構などの早期不具合の発見や、試作外注費の削減、納期短縮などを目的に導入すれば効果が見込める。納期が短縮されれば、デザイナーや設計者にとっても有効的な時間を使えるようになる。

このように3Dプリンタを導入すれば、コスト面や納期で大きなメリットが得られることが分かるだろう。後編では主要な3Dプリンタ装置から、自社にあった最適な製品を選定するための基準や課題、具体的な製品や導入事例などについて紹介する。